Bài giảng Kết cấu thép (Mới nhất)

1.1 GIỚI THIỆU CHUNG

1.1.1 Ưu nhược điểm và phạm vi sử dụng

1/ Ưu điểm :

Kết cấu thép được sử dụng rộng rãi trong các công trình xây dựng do có những ưu điểm cơ

bản như sau:

Kết cấu thép có khả năng chịu lực lớn. Do cường độ của thép cao nên các kết cấu thép có

thể chịu được những lực khá lớn với mặt cắt không cần lớn lắm, vì thế có thể lợi dụng được

không gian một cách hiệu quả.

Việc tính toán kết cấu thép có độ tin cậy cao. Thép có cấu trúc khá đồng đều, mô đun đàn

hồi lớn. Trong phạm vi làm việc đàn hồi, kết cấu thép khá phù hợp với các giả thiết cơ bản của

sức bền vật liệu đàn hồi (như tính đồng chất, đẳng hướng của vật liệu, giả thiết mặt cắt phẳng,

nguyên lý độc lập tác dụng).

Kết cấu thép “nhẹ” nhất so với các kết cấu làm bằng vật liệu thông thường khác (bê tông,

gạch đá, gỗ). Độ nhẹ của kết cấu được đánh giá bằng hệ số c = / F , là tỷ số giữa tỷ trọng

của vật liệu và cường độ F của nó. Hệ số c càng nhỏ thì vật liệu càng nhẹ. Trong khi bê tông

cốt thép (BTCT) có 1

m

c 24.104 , gỗ có 1

m

c 4,5.104 thì hệ số c của thép chỉ là

1m

3,7.104 (Tài liệu [1])

Kết cấu thép có tính công nghiệp hoá cao: Nó thích hợp với thi công lắp ghép và có khả

năng cơ giới hoá cao trong chế tạo. Các cấu kiện thép dễ được sản xuất hàng loạt tại xưởng với

độ chính xác cao. Các liên kết trong kết cấu thép (đinh tán, bu lông, hàn) tương đối đơn giản,

dễ thi công.

Kết cấu thép có tính kín : Vật liệu và liên kết kết cấu thép không thấm chất lỏng và chất khí

nên rất thích hợp để làm các kết cấu chứa các chất lỏng, chất khí.

Ngoài ra thép còn là vật liệu có thể tái chế sử dụng lại sau khi công trình đã hết thời hạn sử

dụng , do vậy có thể xem thép là vật liệu thân thiện với môi trường.

So với kết cấu bê tông, kết cấu thép dễ kiểm nghiệm, sửa chữa và tăng cường.

Tóm tắt nội dung tài liệu: Bài giảng Kết cấu thép (Mới nhất)

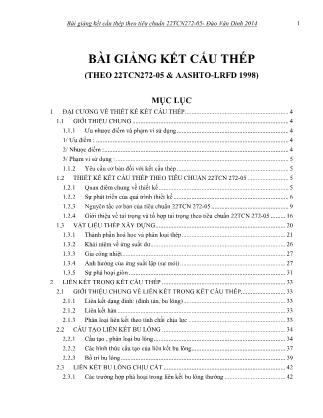

Bài giảng kết cấu thép theo tiêu chuẩn 22TCN272-05- Đào Văn Dinh 2014 1 BÀI GIẢNG KẾT CẤU THÉP (THEO 22TCN272-05 & AASHTO-LRFD 1998) MỤC LỤC 1 ĐẠI CƯƠNG VỀ THIẾT KẾ KẾT CẤU THÉP ............................................................... 4 1.1 GIỚI THIỆU CHUNG ............................................................................................... 4 1.1.1 Ưu nhược điểm và phạm vi sử dụng .................................................................... 4 1/ Ưu điểm : ..................................................................................................................... 4 2/ Nhược điểm : ................................................................................................................ 4 3/ Phạm vi sử dụng : ......................................................................................................... 5 1.1.2 Yêu cầu cơ bản đối với kết cấu thép .................................................................... 5 1.2 THIẾT KẾ KẾT CẤU THÉP THEO TIÊU CHUẨN 22TCN 272-05 ......................... 5 1.2.1 Quan điểm chung về thiết kế ............................................................................... 5 1.2.2 Sự phát triển của quá trình thiết kế ...................................................................... 6 1.2.3 Nguyên tắc cơ bản của tiêu chuẩn 22TCN 272-05 ............................................... 9 1.2.4 Giới thiệu về tải trọng và tổ hợp tải trọng theo tiêu chuẩn 22TCN 272-05 ......... 16 1.3 VẬT LIỆU THÉP XÂY DỰNG ............................................................................... 20 1.3.1 Thành phần hoá học và phân loại thép ............................................................... 21 1.3.2 Khái niệm về ứng suất dư .................................................................................. 26 1.3.3 Gia công nhiệt ................................................................................................... 27 1.3.4 Ảnh hưởng của ứng suất lặp (sự mỏi) ................................................................ 27 1.3.5 Sự phá hoại giòn ............................................................................................... 31 2 LIÊN KẾT TRONG KẾT CẤU THÉP ........................................................................... 33 2.1 GIỚI THIỆU CHUNG VỀ LIÊN KẾT TRONG KẾT CẤU THÉP ........................... 33 2.1.1 Liên kết dạng đinh: (đinh tán, bu lông) .............................................................. 33 2.1.2 Liên kết hàn ...................................................................................................... 33 2.1.3 Phân loại liên kết theo tính chất chịu lực ........................................................... 33 2.2 CẤU TẠO LIÊN KẾT BU LÔNG ........................................................................... 34 2.2.1 Cấu tạo , phân loại bu lông ................................................................................ 34 2.2.2 Các hình thức cấu tạo của liên kết bu lông ......................................................... 37 2.2.3 Bố trí bu lông .................................................................................................... 39 2.3 LIÊN KẾT BU LÔNG CHỊU CẮT .......................................................................... 42 2.3.1 Các trường hợp phá hoại trong liên kết bu lông thường ..................................... 42 Bài giảng kết cấu thép theo tiêu chuẩn 22TCN272-05- Đào Văn Dinh 2014 2 2.3.2 Cường độ chịu ép mặt và cường độ chịu cắt của liên kết ................................... 44 2.3.3 Cường độ chịu ma sát của liên kết bu lông cường độ cao................................... 48 2.3.4 Tính toán liên kết bu lông chịu cắt..................................................................... 50 2.4 LIÊN KẾT BU LÔNG CHỊU KÉO .......................................................................... 59 2.4.1 Liên kết bu lông chịu kéo .................................................................................. 59 2.4.2 Liên kết bu lông chịu kéo và cắt kết hợp ........................................................... 61 2.5 LIÊN KẾT HÀN ...................................................................................................... 62 2.5.1 Cấu tạo và chế tạo liên kết hàn .......................................................................... 62 2.5.2 Sức kháng tính toán của mối hàn ....................................................................... 72 2.5.3 Liên kết hàn lệch tâm chịu cắt .......................................................................... 76 2.6 CẮT KHỐI .............................................................................................................. 80 2.6.1 Cắt khối trong liên kết bu lông .......................................................................... 80 2.6.2 Cắt khối trong liên kết hàn ................................................................................ 81 3 CẤU KIỆN CHỊU KÉO ................................................................................................. 84 3.1 Đặc điểm cấu tạo : .................................................................................................... 84 3.1.1 Các hình thức mặt cắt : ...................................................................................... 84 3.1.2 Các dạng liên kết :............................................................................................. 84 3.2 Tính toán cấu kiện chịu kéo đúng tâm ...................................................................... 85 3.2.1 Tổng quát : ....................................................................................................... 85 3.2.2 Sức kháng kéo chảy .......................................................................................... 86 3.2.3 Sức kháng kéo đứt............................................................................................. 86 3.2.4 Giới hạn độ mảnh .............................................................................................. 91 4 CẤU KIỆN CHỊU NÉN ................................................................................................. 93 4.1 Đặc điểm cấu tạo ...................................................................................................... 93 4.1.1 Hình thức mặt cắt kín ........................................................................................ 94 4.1.2 Hình thức mặt cắt hở ......................................................................................... 95 4.2 Khái niệm về ổn định của cột ................................................................................... 96 4.2.1 Khái niệm về mất ổn định đàn hồi ..................................................................... 96 4.2.2 Khái niệm về mất ổn định quá đàn hồi ............................................................ 100 4.3 Tính toán cấu kiện chịu nén đúng tâm .................................................................... 102 4.3.1 Sức kháng nén ................................................................................................. 102 4.3.2 Tỷ số bề rộng/bề dày giới hạn ......................................................................... 104 4.3.3 Tỷ số độ mảnh giới hạn ................................................................................... 105 4.3.4 Các dạng bài toán ............................................................................................ 106 5 CẤU KIỆN CHỊU UỐN TIẾT DIỆN CHỮ I ................................................................ 111 5.1 ĐẶC ĐIỂM CHUNG VỀ CẤU TẠO ..................................................................... 111 5.1.1 Các kích thước cơ bản của dầm ....................................................................... 111 Bài giảng kết cấu thép theo tiêu chuẩn 22TCN272-05- Đào Văn Dinh 2014 3 5.1.2 Các loại dầm và phạm vi sử dụng: ................................................................... 112 5.2 SỰ LÀM VIỆC CHỊU UỐN CỦA DẦM I ............................................................ 113 5.2.1 Các giai đoạn làm việc của mặt cắt dầm chịu uốn thuần túy. Khái niệm mô men chảy và mô men dẻo ..................................................................................................... 113 5.2.2 Mômen chảy và mô men dẻo ........................................................................... 115 5.2.3 Sự phân bố lại mômen ..................................................................................... 126 5.2.4 Khái niệm về ổn định của dầm ........................................................................ 128 5.2.5 Phân loại tiết diện............................................................................................ 129 5.2.6 Độ cứng .......................................................................................................... 130 5.3 CÁC TRẠNG THÁI GIỚI HẠN ............................................................................ 130 5.3.1 Trạng thái giới hạn cường độ .......................................................................... 130 5.3.2 Trạng thái giới hạn sử dụng ............................................................................. 131 5.3.3 Trạng thái giới hạn mỏi và đứt gãy .................................................................. 132 5.4 SỨC KHÁNG UỐN CỦA MẶT CẮT DẦM I ....................................................... 144 5.4.1 Ảnh hưởng của độ mảnh của vách đứng đến sức kháng uốn của dầm .............. 144 5.4.2 Ảnh hưởng của độ mảnh cánh nén đến sức kháng uốn của dầm ....................... 151 5.4.3 Ảnh hưởng của chiều dài tự do của cánh nén đến sức kháng uốn của dầm ....... 155 5.4.4 Sức kháng uốn của tiết diện I .......................................................................... 164 5.5 SỨC KHÁNG CẮT CỦA MẶT CẮT CHỮ I......................................................... 172 5.5.1 Sức kháng cắt tác động lên dầm ...................................................................... 172 5.5.2 Sức kháng cắt do tác động trường căng ........................................................... 174 5.5.3 Sức kháng cắt tổ hợp ....................................................................................... 177 5.5.4 Sức kháng cắt của vách không có sườn tăng cường ......................................... 178 5.5.5 Sức kháng cắt của vách được tăng cường ........................................................ 180 5.6 SƯỜN TĂNG CƯỜNG ......................................................................................... 188 5.6.1 Sườn tăng cường đứng trung gian.................................................................... 188 5.6.2 Sườn tăng cường gối ....................................................................................... 194 5.7 MỐI NỐI DẦM ..................................................................................................... 197 5.7.1 Các loại mối nối dầm ...................................................................................... 197 5.7.2 Mối nối công trường bằng bu lông .................................................................. 198 6 Tài liệu tham khảo ........................................................................................................ 206 Bài giảng kết cấu thép theo tiêu chuẩn 22TCN272-05- Đào Văn Dinh 2014 4 1 ĐẠI CƯƠNG VỀ THIẾT KẾ KẾT CẤU THÉP 1.1 GIỚI THIỆU CHUNG 1.1.1 Ưu nhược điểm và phạm vi sử dụng 1/ Ưu điểm : Kết cấu thép được sử dụng rộng rãi trong các công trình xây dựng do có những ưu điểm cơ bản như sau: Kết cấu thép có khả năng chịu lực lớn. Do cường độ của thép cao nên các kết cấu thép có thể chịu được những lực khá lớn với mặt cắt không cần lớn lắm, vì thế có thể lợi dụng được không gian một cách hiệu quả. Việc tính toán kết cấu thép có độ tin cậy cao. Thép có cấu trúc khá đồng đều, mô đun đàn hồi lớn. Trong phạm vi làm việc đàn hồi, kết cấu thép khá phù hợp với các giả thiết cơ bản của sức bền vật liệu đàn hồi (như tính đồng chất, đẳng hướng của vật liệu, giả thiết mặt cắt phẳng, nguyên lý độc lập tác dụng). Kết cấu thép “nhẹ” nhất so với các kết cấu làm bằng vật liệu thông thường khác (bê tông, gạch đá, gỗ). Độ nhẹ của kết cấu được đánh giá bằng hệ số c = / F , là tỷ số giữa tỷ trọng của vật liệu và cường độ F của nó. Hệ số c càng nhỏ thì vật liệu càng nhẹ. Trong khi bê tông cốt thép (BTCT) có 1 m 424.10c , gỗ có 1 m 44,5.10c thì hệ số c của thép chỉ là 1 m 43,7.10 (Tài liệu [1]) Kết cấu thép có tính công nghiệp hoá cao: Nó thích hợp với thi công lắp ghép và có khả năng cơ giới hoá cao trong chế tạo. Các cấu kiện thép dễ được sản xuất hàng loạt tại xưởng với độ chính xác cao. Các liên kết trong kết cấu thép (đinh tán, bu lông, hàn) tương đối đơn giản, dễ thi công. Kết cấu thép có tính kín : Vật liệu và liên kết kết cấu thép không thấm chất lỏng và chất khí nên rất thích hợp để làm các kết cấu chứa các chất lỏng, chất khí. Ngoài ra thép còn là vật liệu có thể tái chế sử dụng lại sau khi công trình đã hết thời hạn sử dụng , do vậy có thể xem thép là vật liệu thân thiện với môi trường. So với kết cấu bê tông, kết cấu thép dễ kiểm nghiệm, sửa chữa và tăng cường. 2/ Nhược điểm : Bên cạnh các ưu điểm chủ yếu kể trên, kết cấu thép cũng có hai nhược điểm: Kết cấu thép dễ bị han gỉ: Trong môi trường ẩm ướt, có các tác nhân ăn mòn thép dễ bị han gỉ, từ han gỉ bề mặt đến phá hỏng có thể chỉ sau một thời gian ngắn. Do vậy khi thiết kế cần cân nhắc dùng thép ở nơi thích hợp, đồng thời kết cấu thiết kế phải thông thoáng, phải tiện Bài giảng kết cấu thép theo tiêu chuẩn 22TCN272-05- Đào Văn Dinh 2014 5 cho việc kiểm tra sơn bảo dưỡng .Trong thiết kế phải luôn đưa ra biện pháp chống gỉ bề mặt cho thép như sơn, mạ.Từ nhược điểm này dẫn đến hệ quả là chi phí duy tu bảo dưỡng thường xuyên của các kết cấu thép thông thường là khá cao.Để chống gỉ người ta cũng có thể dùng thép hợp kim . Thép chịu nhiệt kém. Ở nhiệt độ trên 4000C, biến dạng dẻo của thép sẽ phát triển dưới tác dụng của tĩnh tải (từ biến của thép). Vì thế, trong những môi trường có nhiệt độ cao, nếu không có những biện pháp đặc biệt để bảo vệ thì không được phép sử dụng kết cấu bằng thép. 3/ Phạm vi sử dụng : Thép được sử dụng rộng rãi trong lĩnh vực xây dựng nói chung cũng như trong xây dựng cầu đường nói riêng. Trong thực tế chúng ta có thể thấy thép được dùng làm dầm, giàn cầu, khung, giàn vì kèo của các nhà công nghiệp, dân dụng, các cột điện, các bể chứa Tuy nhiên, kết cấu thép đặc biệt có ưu thế trong các kết cấu vượt nhịp lớn, đòi hỏi độ thanh mảnh cao, chịu tải trọng nặng và những kết cấu đòi hỏi tính không thấm. 1.1.2 Yêu cầu cơ bản đối với kết cấu thép 1/ Yêu cầu về mặt sử dụng, đây là yêu cầu cơ bản nhất đối với người thiết kế. - Kết cấu thép phải được thiết kế để đủ sức kháng lại các tải trọng trong suốt thời gian sử dụng . - Kết cấu thép đảm bảo tuổi thọ đề ra. Hình dáng, cấu tạo phải sao cho tiện bảo dưỡng, kiểm tra và sơn bảo vệ. ... ích tất cả các thành phần của sườn tăng cường cộng với một đoạn vách nằm tại trung tâm không lớn hơn 9tw về mỗi phía ngoài phần tử lồi của nhóm sườn tăng cường. Mômen quán tính của tiết diện cột dùng trong tính bán kính quán tính được lấy đối với đường tâm của vách. Thông thường người thiết kế không cần biết sự tham gia của vách khi tính mômen quán tính và lấy đơn giản tổng số của mômen quán tính đối với các cạnh tiếp xúc của vách. Sức kháng nén dọc trục có hệ số Pr được tính theo: r c nP P (5.177) Trong đó: c =0,9 là hệ số sức kháng nén đối với thép chịu nén dọc trục và Pn là sức kháng nén danh định xác định ở chương 4 Ví dụ 5.10: Chon STC gối cho tiết diện I trong ví dụ 5.9 thể hiện trên hình 5.41 chịu phản lúc tập trung có hệ số Ru=1750 kN .Dùng thép công trình cấp 250 cho sườn gối . 196 90 mm 400 mm 10 mm 1500 mm 90 mm 10mm 15 mm 180 mm 30 mm 200 mm 30mm MÆt c¾t Hình 5.41: STC gối của ví dụ 5.11 Độ mảnh Chọn chiều rộng bt cho STC gối là 180mm đỡ bản biên rộng 400mm càng xa mép càng tốt, chiều dày nhỏ nhất cho tp được xác định theo PT 5.175 6.13 250 200000 48.048.0 ysp t F E t b mm b t tp 3.13 6.13 180 6.13 Thử chọn STC gối 15mm x 180mm Sức kháng tựa Diện tích của STC có thể tính từ PT 5.176 với Br=1750 kN , Φb=1.0 và Fys=250MPa r b pn ysB A F =1.0*Apn*250 =1750*10 3 2 3 7000 250 10*1750 mmApn Dùng hai đôi STC 15mm x 180mm đặt hai bên vách ( hình 5.41) và cho phép cắt vát cách vách 40 mm , ta có diện tích ép mặt bằng: 197 4*15*(180-40)=8400mm2 >7000mm2 Đạt Vậy chon STC gồm hai đôi 15mm x 180mm đặt hai bên vách .( Lưu ý rằng cắt vát 45o với 4tw một bên ngăn cản sự hình thành ứng suất kéo dọc gây bất lợi cho mối hàn ở chỗ tiếp giáp giữa vách đứng và bản biên). Sức kháng nén dọc trục : Đặt từng đôi STC cách nhau 200mm như trên hình 5.41 diện tích có hiệu của tiết diện ngang thanh nén là : A=4As +tw(18tw +200)=4*15*180+10*(180+200)=14600 mm 2 Mô men quán tính : Ix = 4Io+4Aoy 2 = 462 3 10*6.126)5 2 180 (*180*15*4 12 180*15 4 mm Bán kính quán tính rx của thanh STC : mm A I r xx 93 14600 10*6.126 6 Do đó tỷ số độ mảnh : 1201.12 93 1500*75.075.0 r D r kL Đạt Độ mảnh theo PT 4.12 ( chương 4) : 25.20185.0 200000 2501.12 22 E F r kL y Do vậy thanh nén thuộc loại cột dài trung gian, sức kháng nén được xác định bởi 4.14 NAFP syn 60185.0 10*622.3)14600)(250()66.0(66,0 Sức kháng nén tính toán theo PT 5.177 với Φc=0.90 Pr = ΦcPn = 0.90*3.622*10 6 =3260*103 N =3260kN> 1750 kN Đạt 5.7 MỐI NỐI DẦM 5.7.1 Các loại mối nối dầm Do chiều dài cung cấp vật liệu có hạn,cánh và bụng ( bản biên ,vách đứng ) dầm có thể phải được nối từ hai hay nhiều hơn các bản thép . Các mối nối loại này thường được thực hiện trong xưởng hoặc nhà máy và được gọi là mối nối xưởng . Do điều kiện vận chuyển và cẩu lắp có hạn , dầm thường được chia thành vài đoạn .Các đoạn này có kích thước và trọng lượng phù hợp với điều kiện vận chuyển và cẩu lắp .Các đoạn đó được chế tạo trong xưởng sau đó vận chuyển tới công trường rồi nối chúng lại 198 với nhau để được một dầm hoàn chỉnh .Các mối nối các đoạn dầm này lại với nhau được thực hiện tại công trường và gọi là mối nối công trường . Nguyên tắc bố trí mối nối : Mối nối phải được bố trí đối xứng qua mặt cắt giữa dầm Mối nối nên bố trí ở vị trí có nội lực nhỏ Với các mối nối công trường không nên dùng nhiều, khi thiết kế cấu tạo cần phải tạo điều kiện thuận lợi cho việc thực hiện . mèi nèi dÇm mèi nèi dÇm (dµy 14mm) (dµy 14mm) TÊm 5 (dµy 14mm) TÊm 4 TÊm 5 (dµy 14mm) TÊm 3 (dµy 10mm) (dµy 14mm) TÊm 5 TÊm 4 (dµy 14mm) (dµy 14mm) TÊm 5 500 50 2@80 =160 80 502@80 =160 (dµy 14mm) TÊm 4 2@80 =160 2@80 =160 508050 500 7 5 9 5 0 7 5 5 0 1 0 @ 8 5 = 8 5 0 5 0 1 1 0 0 50 80 140 80 50 400 400 50801408050 7 5 9 5 0 7 5 5 0 1 0 @ 8 5 = 8 5 0 5 0 1 1 0 0 2 5 1 0 5 0 2 5 14 (dµy 10mm) TÊm 3 TÊm 4 Hình 5.35: Mối nối dầm 5.7.2 Mối nối công trường bằng bu lông Bước 1: Tiêu chuẩn thiết kế Bước 2: Lựa chọn vị trí mối nối công trường Bước 3: Tính toán các lực thiết kế trong mối nối cánh Bước 4 : Thiết kế mối nối cánh dưới Bước 5: Thiết kế mối nối cánh trên Bước 6: Tính toán các lực thiết kế trong mối nối bản bụng Bước 7 : thiết kế mối nối bụng Bước 8 : Đưa ra bản vẽ chi tiết mối nối công trường Chọn vị trí mối nối công trường 199 Vị trí mối nối thường nên tránh chỗ có mô men lớn. Đối với dầm giản đơn, ta thường bố trí cách gối một đoạn (1/4 1/3)L và đối xứng với nhau qua mặt cắt giữa dầm. Mối nối công trường bằng bung lông CĐC của dầm chữ I tổ hợp hàn có dạng điển hình như sau: Từ hình vẽ ta thấy mối nối gồm hai phần: + Mối nối bản cánh làm việc giống như mối nối đối đầu hai bản thép chịu lực dọc trục; + Mối nối bản bụng làm việc giống như mối mối đối đầu hai bản thép chịu tác dụng đồng thời của mômen, lực cắt và lực dọc. Do vậy, việc đầu tiên là ta phải xác định được các lực thiết kế cho mối nối bản cánh và mối nối bản bụng. 1/ Thiết kế mối nối cánh \1.1/ Tính toán các lực thiết kế trong mối nối cánh Ở trạng thái giới hạn cường độ, các bản nối và các mối nối trên cánh khống chế ( kiểm soát – Controling) phải cân xứng để cung cấp một sức kháng nhỏ nhất lấy theo ứng suất thiết kế Fcf nhân với diện tích tiết diện cánh có hiệu nhỏ hơn, Ae, trên cả hai phía của mối nối , ở đây Fcf lấy như sau: yf yf cf F0,75 2 F F f f h cf R f Trong đó: fcf = ứng suất uốn lớn nhất do tải trọng có hệ số gây tại điểm giữa bản cánh kiểm soát, tại mối nối ; Rh – Hệ số lai; - Hệ số giảm ứng suất cánh, =1.0 f = Hệ số kháng uốn theo quy định; (A6.5.4.2) Fyf- Cường độ kéo chảy của thép bản cánh Ae – Diện tích có hiệu của bản cánh (mm 2), đối với cánh nén Ae là diện tích tiết diện nguyên, đối với cánh kéo Ae lấy như sau: gn yty uu e AA F F A u Hệ số sức kháng kéo đứt của cấu kiện chịu kéo (A 6.5.4.2) y Hệ số sức kháng kéo chảy của cấu kiện chịu kéo (A 6.5.4.2) 200 Fu Cường độ chịu kéo đứt của thép cánh kéo Fyt Cường độ chịu kéo chảy của thép cánh kéo An Diện tích thực của cánh kéo Ag Diện tích nguyên của cánh kéo Các bản nối và các mối nối của bản cánh không kiểm soát ( Noncontrolling flange)của TTGHCĐ phải cân xứng để cung cấp một sức kháng nhỏ nhất lấy theo ứng suất thiết kế Fncf nhân với diện tích hữu hiệu nhỏ hơn, Ae, trên cả hai phía của mối nối . Fncf được xác định theo công thức sau: yffnct F0,75F h ncf cf R f R Trong đó: Rcf Giá trị của tỷ số Fcf và fcf đối với cánh kiểm soát . fncf - ứng suất uốn do tải trọng có hệ số gây ra tại điểm giữa bản cánh tại vị trí mối nối ; + Tại trạng thái giới hạn cường độ, lực thiết kế trong các bản nối ( bản ghép ) chịu kéo sẽ không vượt quá sức kháng kéo có hệ số như tính với cấu kiện chịu kéo. Lực thiết kế trong các bản nối chịu nén sẽ không vượt quá sức kháng nén có hệ số,Rr và được lấy như sau: sycr AFR Trong đó : c Hệ số sức kháng nén của cấu kiện chịu nén (A 6.5.4.2) Fy Cường độ chảy của bản nối ( Mpa) Ay Diện tích nguyên của bản nối ( mm 2) 1.2. Chọn kích thước mối nối Mối nối được thiết kế theo phương pháp thử - sai, tức là ta lần lượt chọn kích thước mối nối dựa vào kinh nghiệm và các quy định khống chế của tiêu chuẩn thiết kế, rồi kiểm toán lại, nếu không đạt thì ta phải chọn lại và kiểm toán lại. Quá trình được lặp lại cho đến khi thoả mãn. Ta sơ bộ chọn kích thước mối nối như sau: Hình vẽ: Các thông số mối nối: + Kích thước bản nối ngoài; 201 + Kích thước bản nối trong; + Đường kính bu lông CĐC; + Lỗ bu lông CĐC sử dụng lỗ tiêu chuẩn; + Số bu lông CĐC một bên mối nối. 1.3. Kiểm toán khoảng cách của các bu lông CĐC (A6.13.2.6) 1.4. Kiểm toán sức kháng cắt của bu lông CĐC Xác định sức kháng cắt danh định của bu lông CĐC theo quy định, ta được Rn (A6.13.2.7) Sức kháng cắt tính toán của bu lông CĐC ở THGHCĐ được xác định như sau: Rr1 = sRn Trong đó: s = Hệ số sức kháng cho bu lông A325M (A490M) chịu cắt theo quy định; (A6.5.4.2) Số bu lông CĐC cần thiết cho mỗi bên mối nối theo sức kháng cắt được xác định như sau: r1 bot 1 R P N Trong đó: Pbot = Lực thiết nhỏ nhất trong bản cánh dưới ở TTGHCĐ (N). 1.5. Kiểm toán sức kháng ép mặt của bu lông CĐC Xác định sức kháng ép mặt danh định của bu lông CĐC theo quy định, ta được Rn (A6.13.2.9) Sức kháng ép mặt tính toán của bu lông CĐC ở THGHCĐ được xác định như sau: Rr2 = bbRn Trong đó: bb = Hệ số sức kháng ép mặt bu lông trên vật liệu theo quy định; (A6.5.4.2) Số bu lông CĐC cần thiết cho mỗi bên mối nối theo sức kháng ép mặt được xác định như sau: r2 bot 2 R P N Trong đó: Pbot = Lực thiết nhỏ nhất trong bản cánh dưới ở TTGHCĐI (N). 1.6. Kiểm toán sức kháng trượt của bu lông CĐC 202 Xác định sức kháng trượt danh định của bu lông CĐC theo quy định, ta được Rn (A6.13.2.8) Sức kháng trượt tính toán của bu lông CĐC ở THGHSD được xác định như sau: Rr = Rn Số bu lông CĐC cần thiết cho mỗi bên mối nối theo sức kháng trượt được xác định như sau: r bot 3 R P N Trong đó: Pbot = Lực thiết kế trong bản cánh dưới ở TTGHSD (N). Số bu lông cần thiết cho mỗi bên mối nối được xác định như sau: N = max(N1, N2, N3) 2/ Thiết kế mối nối bụng 2.1. Chọn kích thước mối nối Mối nối được thiết kế theo phương pháp thử - sai, tức là ta lần lượt chọn kích thước mối nối theo kinh nghiệm, rồi kiểm toán lại, nếu không đạt thì ta phải chọn lại và kiểm toán lại. Quá trình được lặp lại cho đến khi thoả mãn. Ta sơ bộ chọn kích thước mối nối như sau: Hình vẽ Các thông số mối nối: + Kích thước bản nối; + Đường kính bu lông CĐC; + Lỗ bu lông CĐC: Sử dụng lỗ tiêu chuẩn; + Số bu lông CĐC một bên mối nối. 2.2. Tính toán lực cắt thiết kế nhỏ nhất Lực cắt thiết kế nhỏ nhất ở TTGHCĐI được xác định theo công thức sau: r ru 0,75V 2 VV V Trong đó: Vu = Lực cắt có hệ số tác dụng lên dầm tại vị trí mối nối ở THTTCĐI (N); Vr = Sức kháng cắt tính toán của dầm tại vị trí mối nối (N). Lực cắt thiết kế nhỏ nhất ở TTGHSD được xác định theo công thức sau: V = Vu SD Trong đó: Vu = Lực cắt có hệ số tác dụng lên dầm tại vị trí mối nối ở THTTSD (N). 203 2.3. Tính toán mô men và lực ngang thiết kế nhỏ nhất Mô men thiết kế nhỏ nhất ở TTGHCĐI được xác định theo công thức sau: M = Mv + Mw Trong đó: Mv = Mô men do lực cắt thiết kế tại vị trí mối nối ở TTGHCĐI tác dụng lệch tâm với trọng tâm nhóm đinh ở mỗi bên mối nối gây ra: Mv = V.e Trong đó: V = Lực cắt thiết kế nhỏ nhất tại vị trí mối nối ở TTGHCĐI (N); e = Độ lệch tâm của nhóm đinh ở mỗi bên mối nối, lấy bằng khoảng cách từ trọng tâm của nhóm đinh mỗi bên mối nối tới tim mối nối (mm); Mw = Phần mô men tác dụng lên phần bản bụng, do mô men uốn tại vị trí mối nối ở TTGHCĐI gây ra: ctoptbot 2 w w FF 12 Dt M Trong đó: Ftbot, Fctop = ứng suất thiết kế nhỏ nhất tại trọng tâm bản cánh dưới, cánh trên ở TTGHCĐI (N/mm2). Lực ngang thiết kế nhỏ nhất ở TTGHCĐI được xác định theo công thức sau: ctoptbotw FF 2 Dt H Trong đó: Ftbot, Fctop = ứng suất thiết kế nhỏ nhất tại trọng tâm bản cánh dưới, cánh trên ở TTGHCĐI (N/mm2). Mô men thiết kế nhỏ nhất ở TTGHSD được xác định theo công thức sau: M = Mv + Mw Trong đó: Mv = Mô men do lực cắt thiết kế tại vị trí mối nối ở TTGHSD tác dụng lệch tâm với trọng tâm nhóm đinh ở mỗi bên mối nối gây ra: Mv = V.e Trong đó: V = Lực cắt thiết kế nhỏ nhất tại vị trí mối nối ở TTGHSD (N); e = Độ lệch tâm của nhóm đinh ở mỗi bên mối nối, lấy bằng khoảng cách từ trọng tâm của nhóm đinh mỗi bên mối nối tới tim mối nối (mm); 204 Mw = Phần mô men bản bụng chịu, do mô men uốn tại vị trí mối nối ở TTGHSD gây ra: ctoptbot 2 w w FF 12 Dt M Trong đó: Ftbot, Fctop = ứng suất thiết kế nhỏ nhất tại trọng tâm bản cánh dưới, cánh trên ở TTGHSD (N/mm2). Lực ngang thiết kế nhỏ nhất ở TTGHSD được xác định theo công thức sau: ctoptbotw FF 2 Dt H Trong đó: Ftbot, Fctop = ứng suất thiết kế nhỏ nhất tại trọng tâm bản cánh dưới, cánh trên ở TTGHSD (N/mm2). 2.4. Kiểm toán khoảng cách của các bu lông CĐC (A6.13.2.6) Tương tự như trên 2.5. Lực cắt tính toán trong một bu lông CĐC Ta chỉ tính toán với bu lông CĐC ở vị trí xa nhất so với trọng tâm của nhóm bu lông ở mỗi bên mối nối, là bu lông chịu lực cắt lớn nhất. Lực cắt tính toán trong bu lông ở vị trí xa nhất được xác định như sau: Hình vẽ 2 max 2 max max J My N H J Mx N V R Trong đó: N = Số bu lông ở mỗi bên mối nối (bu lông); V = Lực cắt thiết kế (N); M = Mô men thiết kế (N.mm); H = Lực ngang thiết kế (N); J = Tổng bình phương khoảng cách của các đinh trong nhóm ở mỗi bên mối nối tới trọng tâm của nhóm đinh (mm2); J = Jx + Jy = 22 ii yxJ Jx = Tổng bình phương khoảng cách đứng của các đinh trong nhóm ở mỗi bên mối nối tới trọng tâm của nhóm đinh (mm2); Jy= Tổng bình phương khoảng cách ngang của các đinh trong nhóm ở mỗi bên mối nối tới trọng tâm của nhóm đinh (mm2); xmax = Khoảng cách từ đinh xa nhất theo phương ngang tới trọng tâm của nhóm đinh mỗi bên mối nối (mm); 205 ymax = Khoảng cách từ đinh xa nhất theo phương đứng tới trọng tâm của nhóm đinh mỗi bên mối nối (mm). 2.6. Kiểm toán sức kháng cắt của bu lông CĐC Xác định sức kháng cắt danh định của bu lông CĐC theo quy định, ta được Rn (A6.13.2.7) Sức kháng cắt tính toán của bu lông CĐC ở THGHCĐ được xác định như sau: Rr = sRn Trong đó: s = Hệ số sức kháng cho bu lông A325M (A490M) chịu cắt theo quy định; (A6.5.4.2) Sức kháng cắt tính toán của bu lông CĐC ở THGHCĐI phải thoả mãn điều kiện sau: Rmax Rr Trong đó: Rmax = Lực cắt tính toán trong bu lông ở vị trí xa nhất ở TTGHCĐI (N). 2.7. Kiểm toán sức kháng ép mặt của bu lông CĐC Xác định sức kháng ép mặt danh định của bu lông CĐC theo quy định, ta được Rn (A6.13.2.9) Sức kháng ép mặt tính toán của bu lông CĐC ở THGHCĐ được xác định như sau: Rr = bbRn Trong đó: bb = Hệ số sức kháng ép mặt bu lông trên vật liệu theo quy định; (A6.5.4.2) Sức kháng ép mặt tính toán của bu lông CĐC ở THGHCĐI phải thoả mãn điều kiện sau: Rmax Rr Trong đó: Rmax = Lực cắt tính toán trong bu lông ở vị trí xa nhất ở TTGHCĐI (N). 2.8. Kiểm toán sức kháng trượt của bu lông CĐC Xác định sức kháng trượt danh định của bu lông CĐC theo quy định, ta được Rn (A6.13.2.8) Sức kháng trượt tính toán của bu lông CĐC ở THGHSD được xác định như sau: Rr = Rn Sức kháng trượt tính toán của bu lông CĐC ở THGHSD phải thoả mãn điều kiện sau: Rmax Rr Trong đó: Rmax = Lực cắt tính toán trong bu lông ở vị trí xa nhất ở TTGHSD (N). 206 6 Tài liệu tham khảo [1] LRFD Steel Design. William T. Segui, 2003 [2] Tiêu chuẩn thiết kế cầu 22 TCN 272-05 [3] Giáo trình Kết cấu thép. Nguyễn Quốc Thái, 1979 [4] Design of highway bridges. Richard M. Barker; Jay A. Puckett. NXB Wiley Interscience, 1997 [5] Structural Steel Design: LRFD Method. Jack C. McCormac; James K. Nelson, Jr., 2003

File đính kèm:

bai_giang_ket_cau_thep_moi_nhat.pdf

bai_giang_ket_cau_thep_moi_nhat.pdf